Ontwerp en productie van installaties voor het zware werk

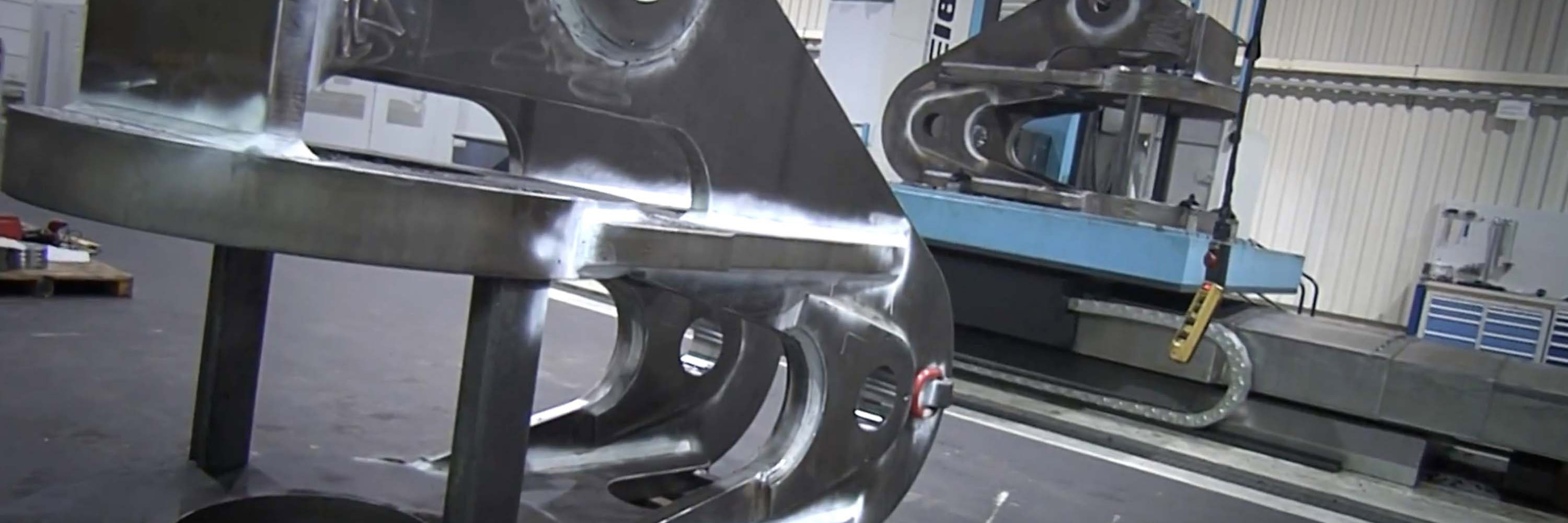

PTS Machinery uit het Zeeuws-Vlaamse Hulst ontwerpt en produceert machines voor onder meer de offshore-industrie, scheepsbouw, chemie en algemene werktuigbouw. Veelal installaties voor het zware werk: werkplatforms voor booreilanden en windmolens, hijsapparaten met een capaciteit van honderden tonnen, speciale voertuigen en groot materieel voor fabrieksonderhoud.

Een relatief jong bedrijf, opgericht in 2002, maar voortdurend op zoek naar innovaties en efficiencyverbetering. Reden om Cadac Group in te huren voor de implementatie van een PDM-systeem, gekoppeld aan het eigen ERP-systeem.

Internationale speler

PTS Machinery groeide in amper vijftien jaar uit tot een internationale speler met bijna vijfendertig medewerkers. Het bedrijf PTS Machinery is onder andere gespecialiseerd in groot geautomatiseerd laswerk. Recent is er in de 3000 vierkante meter grote werkplaats een tweede lasrobot geïnstalleerd waarmee de klanten sneller bediend kunnen worden.

We zetten langzaam weer in op groei. Door in te zetten op automatisering en robotisering in combinatie met goed opgeleide vakmensen hebben we daar alle vertrouwen in. We hebben de goede keuze gemaakt.

Hans van den Brande

Projectmanager Business/ IT - PTS Machinery

Een nieuwe doelgroep

De crisis in de offshore dwong PTS echter ook tot andere keuzes. De focus werd verbreed naar machines voor bouwsector en de chemische industrie. “De opgedane expertise en ervaring in de offshore zijn goed bruikbaar voor het naar een hoger kwaliteitsniveau tillen van producten voor deze sectoren”, zegt oprichter en directeur Henk van den Brande.

“Zo zijn we meer engineering werkzaamheden gaan doen op projectbasis. Wij leveren een deel van de apparatuur waarmee de funderingsplaten van grote bouwprojecten de grond in gedreven worden. Zo maken we nu voor 3D Systems, een Amerikaanse producent van 3D-printers, het chassis voor de printers. Ik schat dat we er dit jaar zo’n tachtig uitleveren.”

Digitalisering

Nieuwe markten dus om de continuïteit te waarborgen. “Maar dat is op de lange termijn niet voldoende”, weet zoon Hans van den Brande, in het bedrijf verantwoordelijk voor procesoptimalisatie en ICT.

“Daarom hebben we een strategisch plan opgesteld met de nadruk op digitalisering. In 2020 moeten alle processen gestroomlijnd en gedigitaliseerd zijn. De markt vraagt om snellere uitlevering en ook intern is het noodzakelijk om méér te doen in minder uren.”

Product Data Management

De eerste stap was het implementeren van een Product Data Management (PDM) systeem en dat koppelen aan het ERP-systeem. Hans van den Brande: “Vaak zijn de data zowel van de klant als uit eigen engineering niet compleet, moeten er zaken toegevoegd worden of veranderd.

Daardoor ontstaan er kansen op fouten en er komen verschillende versies in omloop. Op de productieafdeling wordt dan met een andere, soms oudere versie gewerkt. Dat zorgt allemaal voor ruis en tijdverlies. Daarom wilden we één systeem dat zowel toegankelijk is voor onze engineers als die van onze klanten.”

"We maken een reuzestap, maar die is nodig."

Na een grondig evaluatieproces is de engineeringsafdeling overgegaan op een nieuwe versie van Autodesk Inventor samen met een door Cadac Group geïmplementeerd PDM Systeem; Autodesk Vault. “Er wordt in de markt wel getwijfeld aan het nut van zo’n zwaar PDM-systeem voor een MKB-onderneming”, aldus Henk van den Brande.

“De consultants van Cadac Group hebben ons overtuigd. We maken een reuzestap, maar die is ook nodig. Hiermee zijn we klaar voor de toekomst. Inmiddels werken we een aantal maanden met dit systeem en de eerste resultaten worden zichtbaar.”

Tijdswinst

Tijdwinst in de werkvoorbereidingsfase is er zeker. “Hoeveel weten we nog niet”, houdt Hans van den Brande een slag om de arm. “Zestig procent zou moeten kunnen, is de verwachting. Voorlopig is het nog niet zo ver. De overstap kost ook tijd.

Onze mensen worden getraind door de specialisten van Cadac Group. En ze moeten wennen aan de nieuwe werkwijze. Groot voordeel is in ieder geval dat iedereen met dezelfde tekening en data werkt. Elke verandering wordt meteen opgeslagen.”

Betere communicatie

Winst is ook een verbeterde communicatie, vult Henk van den Brande aan. “Het is een transparant systeem dat engineers dwingt om in de beginfase al beslissingen te nemen. Details kunnen niet uitgesteld worden tot de productiefase. Elk onderdeel wordt meteen benoemd, zelfs de kleur van de spuitlak.

Simulaties leggen direct eventuele fouten bloot. Aan de voorkant is het proces intensiever, maar dat verdien je je later in de productiefase dubbel en dwars terug. We optimaliseren de processen én onze klanten zijn er blij mee.”

Aansturing robots

Ook communicatie met de lasrobots is nu efficiënter gestroomlijnd via een gecontroleerd proces in het PDM-systeem. Nogmaals Henk van den Brande: “Dankzij een door Cadac Group ontwikkelde tool worden in ons PDM-systeem automatisch de benodigde XGLen ZGL-bestanden gecreëerd om de robots aan te sturen.”

PDM voor MKB's

Efficiëntere processen en een betere communicatie. Dat is precies de bedoeling, zegt accountmanager Ronald Gideonse van Cadac Group. “PDM is zeker ook voor het MKB geschikt. Dat hebben we eerder bewezen bij andere bedrijven en ook nu weer bij PTS. Het ontwerpproces verloopt efficiënter, er is meer transparantie, fouten worden eerder onderschept en de doorlooptijden korter.

Transparantie

Cadac Group implementeert PDM op basis van bewezen best practices. Onze implementatie vergde wel een stukje maatwerk. PTS werkt namelijk samen met engineeringsafdelingen van opdrachtgevers hetgeen de zaak wel compliceert. Wij leren hier ook van.

Onder de streep is het proces soepel verlopen. Voor ons is dit weer een stukje dat we kunnen toevoegen aan onze best practice die we bij andere klanten inzetten.”

Goede keuze

PTS Machinery telt nu ruim 35 medewerkers van wie vijf engineers. De jaaromzet schommelt tussen de vijf en zeven miljoen euro. “We zetten langzaam weer in op groei”, zegt een optimistische Henk van den Brande. “Door in te zetten op automatisering en robotisering in combinatie met goed opgeleide vakmensen hebben we daar alle vertrouwen in. We hebben de goede keuze gemaakt!”