Hornet Laser Cladding bedient die ganze Welt von Alblasserdam aus

Englisch ist die einzige Kommunikationssprache auf der Hornet Laser Cladding-Website. "Weil wir eigentlich fast ausschließlich ausländische Unternehmen beliefern", sagt Gründer und Mitinhaber Jelmer Brugman. "Wir betreiben nicht viel Marketing, daher ist die Website unsere Hauptinformationsquelle für potenzielle Kunden. Natürlich können sie mit der niederländischen Sprache nicht viel anfangen. Daher. Unsere Maschinen sind auch bei einigen niederländischen Unternehmen, aber sie wissen jetzt, wo sie uns finden können."

Lasercladding: Additive Fertigung

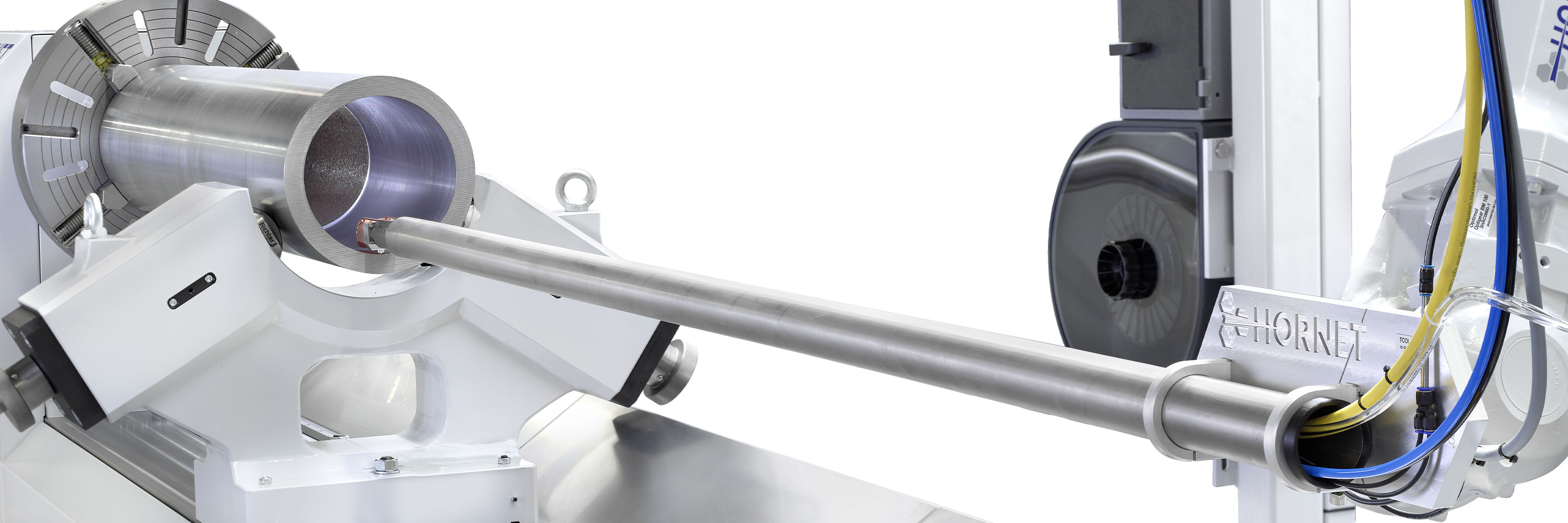

Jelmer Brugman bezeichnet sich selbst als "reinen Technikfreak", im Gegensatz zu seinem kommerziell orientierten Geschäftspartner Frank Rijsdijk, mit dem er 2015 Hornet Laser Cladding gründete. Es fällt ihm nicht leicht, einfach zu erklären, was das ist, Laserauftragschweißen "Es wird schnell zu technisch, aber es ist eine komplizierte Technik. Überspitzt gesagt: Unsere Maschinen sind mit einem Laser ausgestattet, der eine Mischung aus Metallpulver auf ein Metallobjekt schweißt. Eine Zylinderstange, ein Bohrkopf, Rollen, Teile für Landmaschinen, Flugzeugteile, Motoren, Rollen, Getriebe, Bremsscheiben, alles. Zum Beispiel machen die Schichten das Objekt härter und weniger anfällig für Rost. Bohrgeräte halten länger, chemische Rohre rosten weniger und Gleitlager haben eine längere Lebensdauer. Neben der Verlängerung der Lebensdauer wird diese Technik zunehmend auch als hybride Produktionstechnik eingesetzt. Mit dieser Form der additiven Fertigung können zum Beispiel Schaufeln auf eine Achse gedruckt werden."

PDM Vault erstellt automatisch Dateinamen und PDF-, STP- und DXF-Dateien und speichert diese strukturiert. Es erspart mir viele Stunden mühsamer, sich wiederholender Arbeit. Ich kann diese Stunden nutzen, um andere Probleme zu lösen. Damit sparen wir wirklich viel Zeit

Boudewijn de Roode

Maschinenbauer

Präzision ist der Schlüssel

Klingt ziemlich einfach. "Ja, aber die Komplexität liegt darin, wie das Material auf den Laser reagiert. Dadurch können Sie sehr präzise arbeiten. Der Vorteil ist, dass die Wärme nicht so tief und so breit in das Grundmaterial eindringt wie beim herkömmlichen Schweißen. So verformt sich das Material kaum. Darüber hinaus ist die Versorgung mit dem Pulver von entscheidender Bedeutung. Die Düsen müssen sehr genau eingestellt werden. Die Pulvermischung hat bestimmte Eigenschaften. Alles muss genau aufeinander abgestimmt sein. Es geht um eine Menge, sowohl um selbst entwickelte Software als auch um Maschinen."

Bündelung von Kompetenzbereichen

Vor zehn Jahren trafen sich Jelmer Brugman und Frank Rijsdijk. Der erste mit viel Erfahrung im Maschinenbau, der zweite Vertreter der Laserausrüstung. Gemeinsam beschlossen sie, ihre Expertise zu bündeln. "Wir sahen eine Marktlücke", fährt Jelmer fort. "Es gab einen großen Bedarf an Maschinen, die Metall mit einer extra harten Schicht anreichern konnten. Natürlich gibt es diese Maschinen, aber sie arbeiten zum Beispiel mit traditionellen Lichtbogenschweißverfahren. Langsamere Technik, die mehr Energie erfordert und weniger genau ist. Mit dem Laser gibt es eine viel bessere Kontrolle über den Wärmeeintrag und die Geschwindigkeiten sind höher. Es ist eine neue und qualitativ hochwertigere Form des Schweißens."

Hornet Laser Cladding: kundenspezifische Maschinen

Im Jahr 2015 lieferte Hornet Laser Cladding die ersten drei Maschinen, alle in Asien. Acht Jahre später steht der Tresen bei mehr als sechzig Stück. Das Unternehmen ist jetzt in ein modernes und geräumiges Gebäude in Alblasserdam umgezogen, wo sich ein kleines Team von zehn Personen um den gesamten Prozess kümmert: Verkauf, Design, Einkauf von Teilen, Montage, Prüfung und dann Installation vor Ort. Schlüsselfertige Projekte. Durchschnittlich verlassen fünf bis acht Maschinen pro Jahr die Werkstatt, was nicht viel zu sein scheint. "Es sind alles kundenspezifische Maschinen", erklärt Jelmer. "Groß und klein, für Teile von fünf bis 50.000 Kilogramm und mit Robotern oder CNC-Steuerungen. Die Konstruktion erfordert viel Rücksprache mit dem Kunden, in der Werkstatt müssen unsere Ingenieure viel Testarbeit leisten. Ein Prozess vom Angebot bis zur Lieferung kann leicht eineinhalb Jahre dauern. Vergessen Sie nicht, dass das Laserauftragschweißen noch eine relativ junge Technik ist. Auch wir sind nach wie vor Vorreiter und ständig auf der Suche nach Verbesserungen."

Innovative Oberflächentechniken

Mit scheinbarem Erfolg, denn der Auftragsbestand ist gut gefüllt. Interessierte Unternehmen aus allen Teilen der Welt melden sich, woraufhin die Verkäufer die Optionen besprechen. In der Montagehalle wird an diesem Septembertag gleichzeitig an drei Maschinen gearbeitet, die für Kanada, China und England bestimmt sind. Aufträge gehen auch über wissenschaftliche Forschungsinstitute auf dem Gebiet innovativer Oberflächentechniken in England und Deutschland ein, an denen Hornet beteiligt ist. "Unsere Technik erweist sich zum Beispiel als sehr geeignet, um neue Bremsscheiben mit Verkleidung mit einer verschleißfesten Schicht zu versehen. Es ist ein großer Markt, denn Pkw und Lkw müssen immer strengere Abgasnormen erfüllen. Bremsscheiben produzieren viel Feinstaub, schauen Sie sich nur die Felgen Ihres eigenen Autos an. Durch die Beschichtung mit einer verschleißfesten Schicht wird viel weniger Staub freigesetzt. Wir haben mit unserer Lasertechnologie und mit den Dosiersystemen für das Pulver zu Maschinen beigetragen. Maschinen, die die Scheiben sehr schnell verarbeiten, für die Automobilindustrie, sind eine wichtige Entwicklung.

Hornets nächster Schritt: ein neuer Ingenieur für neue Erfolge

Der Erfolg und der zunehmende Ruhm haben auch eine Kehrseite. Der Druck, schneller und mehr zu produzieren, steigt. Grund genug für Hornet, das Team um einen Vollzeit-Ingenieur in Festanstellung zu erweitern. "Wir haben lange Zeit mit einem externen Ingenieur zusammengearbeitet. Er ging in den Ruhestand, woraufhin wir Anfang 2022 mit der Suche nach einem Allrounder begannen. Ein Allround-Designer, der vor nichts zurückschreckt, sehr flexibel ist und auch in dieses Team passt. Ich glaube, wir haben es in Boudewijn de Roode gefunden.«

Nach einem Jahr kann Boudewijn dies selbst bestätigen. "Davor habe ich in einem großen Ingenieurbüro gearbeitet", sagt er. "Ein toller Start nach meiner Ausbildung, aber nicht sehr herausfordernd. Viel Standardarbeit und ziemlich hierarchisch. Hier bin ich von Anfang an in die Gestaltung involviert. Vom kleinsten Teil bis zum komplizierten Schweißkopf. Sicher nicht einfach, nein, mit den Ingenieuren und Mechanikern in der Werkstatt wird regelmäßig viel diskutiert. Aber ich fühle mich hier in diesem besonderen Team sehr wohl. Wir arbeiten an speziellen Maschinen, und ich habe viel Raum, um die Grenzen zu überschreiten."

PDM-System

Kurz nach seiner Ernennung begann Boudewijn de Roode auch ein Gespräch mit der Geschäftsführung. "Ich hatte das Gefühl, dass wir zusätzlich zu Inventor ein PDM-System brauchten. Bei meinem vorherigen Arbeitgeber habe ich gute Erfahrungen mit dem Vault von Autodesk gemacht. Wir bauen unsere Maschinen mit vielen hundert Teilen. Das Datenmanagement, das Speichern und Auffinden von Zeichnungen ist von entscheidender Bedeutung. Es ist wichtig, dass immer nur ein aktuelles Design im Umlauf ist, das wir alle verwenden. Das erleichtert die Kommunikation zwischen Engineering, Projektmanagement und Produktion und beugt Fehlern vor."

EDM-System für kleine Unternehmen

Jelmer Brugman war schnell überzeugt und nahm Kontakt zu Bas Ligterink, Account Manager Manufacturing Industry bei Cadac, auf. Seit letztem Frühjahr läuft der Vault als Engineering-Data-Management-Lösung (EDM) zufriedenstellend. "Es ist schon etwas Besonderes, dass ein kleines Unternehmen mit einem Designer ein wirklich professionelles Erodiersystem installiert", sagt Bas. "Unternehmer in KMU denken oft, dass es etwas für große Unternehmen ist. Ein Missverständnis, vor allem für ein Unternehmen wie Hornet, das komplizierte Maschinen konstruiert und herstellt und diese auch in die ganze Welt schickt. Datenmanagement ist der Schlüssel, insbesondere in einem kleinen Unternehmen, in dem die Stellen oft breit besetzt sind und daher die Zeit, die ein Ingenieur pro Woche hat, begrenzt ist."

Die Implementierung von PDM Vault bedeutet Veränderung

Die Implementierung von Vault bedeutet eine Veränderung, räumt Bas ein. "Es ist eine andere Art zu arbeiten. Natürlich hilft es bei Hornet, dass Boudewijn es bereits kannte, aber in der Praxis sind Designer schnell damit vertraut. Es gibt ein weiteres Missverständnis über die Kosten. Sie amortisieren sich nicht sehr teuer und amortisieren sich schnell." Boudewijn: "PDM Vault erstellt automatisch Dateinamen und PDF-, STP- und DXF-Dateien und speichert sie strukturiert. Es erspart mir viele Stunden mühsamer, sich wiederholender Arbeit. Ich kann diese Stunden nutzen, um andere Probleme zu lösen. Damit sparen wir wirklich viel Zeit."

PDM Vault von Autodesk für die Zusammenarbeit

Etwas, das Jelmer gerne hört. "Natürlich", sagt er. "Ein weiterer wichtiger Vorteil, den wir bereits erleben, sind weniger Fehler im Einkauf und in der Produktion, da die Revisionen und Standards besser verwaltet werden. Darüber hinaus möchten wir wachsen und das impliziert ein schnelleres Design. Wenn wir einen anderen Designer brauchen, kann er oder sie mühelos beitreten. Vault ist für die Zusammenarbeit konzipiert. Geplant ist, in Zukunft etwas mehr zu standardisieren, Maschinen etwas modularer zu bauen. Sie müssen also nicht jedes Stück immer wieder neu gestalten. Vielleicht ist es der Auftakt zu Configure to Order. Wir sind noch nicht so weit, aber wir werden bald bereit sein. Im Moment haben wir bereits einen großen Schritt gemacht, wir erleben die Vorteile jeden Tag."